Realizowany przez Grupę Azoty Polyolefins projekt „Polimery Police” obejmuje dwa główne procesy technologiczne:

Łańcuch surowcowo-produktowy można podzielić na trzy strumienie:

PROPAN

LPG (Liquefied Petroleum Gas) jest mieszaniną cząsteczek propanu i butanu zawierającą śladowe ilości innych związków chemicznych. Jest naturalnie występującym produktem ubocznym towarzyszącym wydobyciu gazu ziemnego i ropy naftowej. LPG pochodzi z dwóch źródeł:

Zanim gaz ziemny i ropa zostaną przetransportowane lub wykorzystane, gazy które tworzą LPG zostają oddzielone za pomocą różnych procesów chemicznych: destylacji ropy naftowej, reformingu benzyn, krakingu, pirolizy węglowodorów gazowych lub ciekłych.

W 2017 r. światowa produkcja LPG wyniosła około 160 mln ton, z czego około 60 mln surowca znalazło zastosowanie w procesach chemicznych, głównie w instalacjach krakingu parowego i technologiach celowych otrzymywania propylenu. Rynek europejski jest dostawcą ok. 10 mln ton LPG.

LPG należy do grupy gazów płynnych węglowodorowych, które w temperaturze pokojowej przy normalnym ciśnieniu mają postać gazu. Charakterystyczną cechą gazu płynnego jest jego łatwa zdolność do przechodzenia z fazy gazowej do fazy ciekłej pod ciśnieniem (zwanym ciśnieniem nasycenia) około 2 – 4 bar w temperaturze pokojowej.

Biorąc pod uwagę założenia projektowe, w przypadku inwestycji prowadzonej przez Grupę Azoty Polyolefins LPG o minimalnej zawartości propanu wynoszącej 95% wag. magazynowany będzie na terenie Terminalu Przeładunkowo-Magazynowego w stanie ciekłym, w naziemnych zbiornikach pod ciśnieniem atmosferycznym, w temperaturze około -42 stopni Celsjusza.

Propan w stanie ciekłym z Terminalu Przeładunkowo-Magazynowego przesyłany będzie do Instalacji PDH celem jego odwodornienia do propylenu.

Ciekawostka: LPG w fazie gazowej jest bezbarwny i bezzapachowy. Chociaż wykorzystywany w wielu procesach technologicznych to najbardziej kojarzony jest przez społeczeństwo jako źródło zasilania urządzeń grzewczych i kuchenek gazowych oraz paliwo silnikowe – autogaz. Ze względu na bezpieczeństwo użytkowania, dla tego rodzaju zastosowań, LPG nawaniany jest organicznym związkiem chemicznym – etanotiolem (merkaptan etylowy) nadającym niezwykle silny, nieprzyjemny zapach.

PROPYLEN

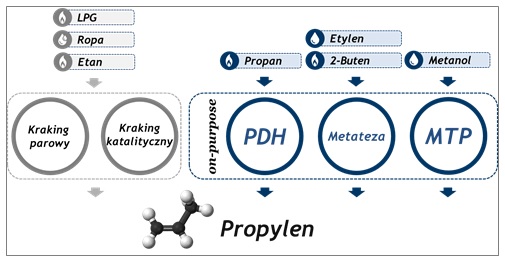

Propylen jest drugim po etylenie najważniejszym z węglowodorów nienasyconych, stanowiącym surowiec dla przemysłu petrochemicznego, którego światowa produkcja w 2017 r. wyniosła około 105 mln ton. Głównym źródłem podaży propylenu są krakery parowe odpowiadające za około 48% światowej produkcji tego surowca. W instalacjach krakingu katalitycznego wytwarza się około 29% propylenu sprzedawanego na rynku. Pozostałe 23% pochodzi z instalacji celowych (on-purpose). Obecnie, mimo że około 80% produkcji propylenu pochodzi z procesów krakingu parowego i katalitycznego, to substancja ta z wykorzystaniem wymienionych technologii jest produktem ubocznym. Biorąc pod uwagę światowy wzrost zapotrzebowania na propylen w różnych dziedzinach przemysłu coraz istotniejsze stają się technologie celowe ukierunkowane jak na najwyższy uzysk tej olefiny.

TECHNOLOGIE OTRZYMYWANIA PROPYLENU

Do najważniejszych metod on-purpose otrzymywania propylenu należą:

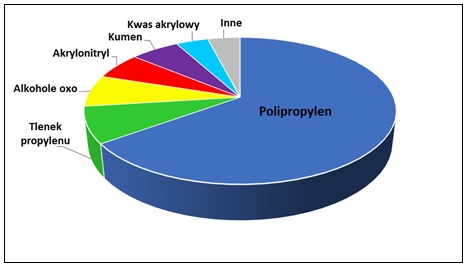

Propylen stosowany jest do produkcji obszernej gamy innych wyrobów chemicznych w tym między innymi:

ŚWIATOWE ZUŻYCIE PROPYLENU W 2017 ROKU ZE WZGLĘDU NA ZASTOSOWANIE

WYBÓR TECHNOLOGII PDH NA LICENCJI FIRMY UOP

Spośród rozpatrywanych technologii, w wyniku których uzyskuje się propylen, metoda PDH w warunkach prowadzonego projektu Polimery Police charakteryzuje się najlepszymi wskaźnikami technologicznymi i ekonomicznymi, co czyni tę technologię korzystniejszą w porównaniu do procesów krakingowych oraz pozostałych technologii on-purpose.

Wśród dostawców technologii procesu odwodornienia propanu wyróżnić można m.in. UOP (technologia Oleflex®), McDermott (technologia CATOFIN®) oraz ThyssenKrupp (technologia STAR process®). Ze wszystkich technologii dehydrogenacji propanu wiodącą na świecie jest metoda Oleflex®.

W przypadku Grupy Azoty Zakłady Chemiczne „Police” S.A. oraz powołanej spółki celowej Grupa Azoty Polyolefins jako najlepsze rozwiązanie zapewniające efektywność ekonomiczną, ograniczanie negatywnego oddziaływania na środowisko oraz bezpieczeństwo procesowe wybrano technologię na bazie licencji firmy UOP. Wyboru dokonano mając na uwadze informacje przekazane przez licencjodawców (oferty techniczne) oraz rekomendacje doradców technicznych.

Technologia Oleflex® oparta na licencji UOP przeznaczona jest do produkcji propylenu o jakości polimerowej. Technologia ta zapewnia wobec innych metod PDH:

Proces produkcyjny wytwarzania propylenu przy zastosowaniu technologii Oleflex® obejmuje cztery główne sekcje:

Oczyszczony z niepożądanych zanieczyszczeń i osuszony strumień surowca C3- (propan i lżejsze węglowodory), oddzielony dodatkowo od cięższych frakcji C4+ (butan i cięższe węglowodory), kierowany jest do sekcji reaktorów, gdzie zachodzi endotermiczny proces odwodornienia propanu do propylenu. Sekcja ta składa się z układu reaktorów pracujących w sposób ciągły i wypełnionych ruchomym złożem katalizatora na bazie platyny. Reakcji katalitycznego odwodornienia propanu towarzyszy proces odkładania się koksu na powierzchni katalizatora i jego dezaktywacja.

Zużyty (zdezaktywowany) katalizator z sekcji reakcji transportowany jest do sekcji regeneracji, gdzie w trybie ciągłym następuje szereg procesów związanych z przywróceniem jego aktywności tj.:

Zregenerowany katalizator zawracany jest do sekcji reakcji.

Mieszanina poreakcyjna po opuszczeniu układu reaktorów jest sprężana, oczyszczana, osuszana i kierowana do kriogenicznego układu separacji, w którym uzyskuje się dwa strumienie: ciekły i gazowy. Strumień ciekły bogaty w otrzymany propylen i nieprzereagowany propan kierowany jest do sekcji frakcjonowania. Strumień gazowy zawierający znaczne ilości wodoru po wykorzystaniu w innych węzłach instalacji poddawany jest procesowi adsorpcji zmiennociśnieniowej, w wyniku której uzyskuje się wysokiej czystości wodór.

Sekcja frakcjonowania ma za zadanie oczyścić strumień zawierający propylen poprzez zastosowanie układu dwóch kolumn rektyfikacyjnych: deetanizera i P-P splittera. Celem pracy deetanizera jest oddzielenie od strumienia produktowego lotniejszych składników, natomiast celem drugiej kolumny jest oddzielenie nieprzereagowanego propanu i innych cięższych składników od propylenu. Zawartość propylenu w uzyskanym produkcie wynosi 99,6% wag.

CHARAKTERYSTYKA POLIPROPYLENU

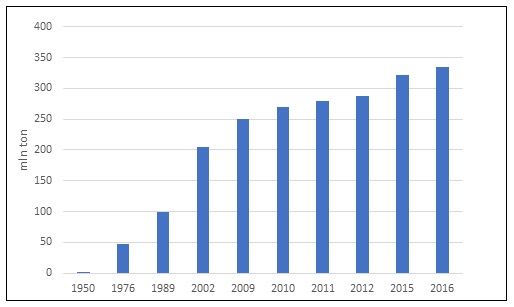

Na świecie stale wzrasta zapotrzebowanie na tworzywa sztuczne, które w coraz większym stopniu stanowią substytut dla innych materiałów.

STRUKTURA ZAPOTRZEBOWANIA NA TWORZYWA SZTUCZNE W EUROPIE – 2016 r.

Od lat 60-tych XX w. notuje się gwałtowne przyspieszenie produkcji i konsumpcji tworzyw sztucznych głównie za sprawą ich masowego wdrażania w licznych sektorach gospodarki. Zużycie tworzyw rośnie w bardzo szybkim tempie, w 2016 roku osiągnęło poziom ok. 330 mln. ton. Światowy popyt na tworzywa sztuczne od roku 1989 wzrósł ponad trzykrotnie.

PRODUKCJA TWORZYW SZTUCZNYCH NA ŚWIECIE

Polipropylen (PP) jest jednym z najbardziej powszechnych na świecie polimerów i najbardziej powszechną pochodną propylenu, powstającą w procesie polimeryzacji tego surowca. Ponadto, z globalnym rynkiem szacowanym na 66,5 mln ton w 2016 r. polipropylen jest drugim, po polietylenie, najpopularniejszym tworzywem sztucznym. Polipropylen znajduje zastosowanie w licznych gałęziach przemysłu, jest jednym z najważniejszych surowców wykorzystywanych m.in. w branży opakowań, tekstylnej, elektronicznej, AGD, budowlanej oraz motoryzacyjnej.

Wyróżnia się trzy główne typy polipropylenu, zróżnicowane pod kątem właściwości fizykochemicznych produktu:

Możliwość modyfikacji polipropylenu m.in. przy zastosowaniu nanotechnologii pozwala na opracowywanie innowacyjnych typów tworzyw sztucznych o bogatym spektrum właściwości. W związku z powyższym na rynku oferowana jest szeroka gama typów polipropylenu.

Na właściwości produktu wpływają przede wszystkim: ciężar cząsteczkowy, stopień polidyspersyjności oraz struktura przestrzenna. Wszystkie gatunki PP charakteryzują się dużą odpornością chemiczną z powodu niepolarnego charakteru. Nie wykazują wrażliwości na mocne, ale nieutleniające kwasy i zasady, roztwory soli, środki piorące, alkohole oraz oleje i tłuszcze. Mają bardzo niską chłonność i przepuszczalność zarówno wody jak i produktów na bazie wody. Gazy, takie jak CO2 oraz pary węglowodorów i chlorowcopochodnych także nie dyfundują przez PP. W temperaturze pokojowej charakteryzują się dużą sztywnością i wytrzymałością mechaniczną. Maksymalne temperatury użytkowania PP to w przypadku krótkotrwałym do 140°C, a w przypadku długotrwałej eksploatacji do 100°C. Pod wpływem tlenu oraz promieniowania UV polipropylen ulega częściowej degradacji, a proces ten przyspiesza w wysokiej temperaturze. Po usunięciu ognia pali się lekko świecącym płomieniem. W celu stabilizacji i poprawy niektórych właściwości polipropylenu wprowadza się do niego dodatki różnych środków pomocniczych.

PROCESY PRODUKCYJNE ORAZ TECHNOLOGIE WYKORZYSTYWANE DO OTRZYMYWANIA PP

Polipropylen jest produktem otrzymywanym w procesie polimeryzacji propylenu. Proces przebiega w układzie katalitycznym składającym się ze związku metalu przejściowego zakotwiczonego na powierzchni nośnika, który wielokrotnie podwyższa aktywność katalizatora. Producenci polipropylenu dążą do jak najbardziej zaawansowanej integracji pionowej, efektem czego jest często spotykane umiejscowienie instalacji polipropylenowej w sąsiedztwie instalacji produkujących propylen.

Ciekawostka: Przełomowym momentem w rozwoju poliolefin było odkrycie przez Zieglera i Nattę układów katalitycznych zawierających aktywowany metal przejściowy. Wspomnieni naukowcy za swoje prace otrzymali w 1963 r. nagrodę Nobla przyczyniając się do rewolucyjnego rozwoju katalitycznej polimeryzacji olefin.

Technologie do produkcji polipropylenu można podzielić na trzy grupy:

Większość aktualnie stosowanych technologii ma charakter modułowy, a typowa konfiguracja składa się z czterech podstawowych kroków:

Wśród producentów PP dominują dwie technologie: UNIPOL PP firmy Grace i Spheripol firmy LyondellBasell. W oparciu o te technologie realizuje się ponad 55% światowej produkcji polipropylenu. Popularność tych metod wynika z ograniczonej ilości operacji i procesów jednostkowych, a wykorzystanie nowoczesnych katalizatorów zapewnia doskonałe właściwości otrzymywanych typów PP.

WYBÓR TECHNOLOGII UNIPOL PP NA LICENCJI FIRMY GRACE

Technologia UNIPOL firmy Grace bazuje na polimeryzacji w fazie gazowej i zapewnia ona w prosty i ekonomiczny sposób wytwarzanie szerokiej gamy typów polipropylenu najwyższej jakości. O uniwersalności tego procesu jednoznacznie świadczy łatwość sterowania, niskie koszty inwestycyjne i eksploatacyjne oraz możliwość otrzymania pełnego zakresu standardowych polipropylenów, jak i również wielu unikatowych, specjalnych produktów. W procesie tym można produkować homopolimery, kopolimery typu random oraz kopolimery typu impact.

W procesie UNIPOL firmy Grace korzysta się z szeregowego układu dwóch reaktorów ze złożem fluidalnym. Oba reaktory pracują w środowisku gazowego monomeru i/lub komonomeru. Układ katalityczny (katalizator, ko-katalizator oraz donor), propylen (monomer), etylen (komonomer) i wodór dla kontroli ciężaru cząsteczkowego są podawane do reaktora w sposób ciągły.

Przy produkcji kopolimerów randomicznych lub terpolimerów do reaktora wprowadzane są bardzo niewielkie ilości komonomerów, takich jak etylen. Dodatkowo przy produkcji kopolimerów blokowych (tzw. udarowych lub heterofazowych), polimer z pierwszego reaktora jest przesyłany do drugiego reaktora, gdzie następuje tworzenie na wcześniej przygotowanej matrycy polipropylenowej warstwy elastomeru.

Proszek polimerowy z reaktora (pierwszego lub drugiego w zależności od produkowanego typu PP) przesyłany jest do separatora, gdzie neutralizowane są pozostałości katalizatora, a monomer jest usuwany, odzyskiwany i zawracany do układu reakcyjnego. W finalnym etapie procesu produkt końcowy jest transportowany do zespołu wytłaczania, gdzie jest mieszany z dodatkami i wytłaczany w postaci granulatu